Care sunt avantajele procesului de producție al inelelor?

Circlip, ca element de fixare mecanic cheie, este utilizat pe scară largă în diverse echipamente mecanice și produse industriale. Funcția sa principală este de a preveni deplasarea componentelor în direcția axială sau radială, asigurând astfel stabilitatea și siguranța sistemului mecanic. Odată cu progresul continuu al tehnologiei industriale, procesul de producție al inelelor de siguranță evoluează și el pentru a se adapta la nevoile din ce în ce mai complexe ale pieței.

Tehnologie de prelucrare CNC de precizie

În procesul de producție al inelele , tehnologia de prelucrare cu control numeric computerizat de precizie (CNC) este elementul de bază pentru a asigura calitatea produsului. Compania noastră a introdus o serie de mașini de formare a arcurilor computerizate CNC de ultimă generație din Japonia și Taiwan. Aceste echipamente avansate au următoarele avantaje semnificative:

Precizie ridicată: tehnologia de prelucrare CNC poate obține o precizie de procesare la nivel de microni, asigurându-se că dimensiunea și forma fiecărui inel de siguranță îndeplinesc cu strictețe standardele. Acest lucru este esențial pentru a asigura precizia de potrivire în aplicațiile reale, în special în medii de lucru cu sarcină mare și viteză mare.

Consecvență: procesarea CNC poate menține calitatea constantă a produsului în producția de masă, reducând semnificativ erorile cauzate de operarea manuală. Această consecvență pune bazele eficienței și fiabilității producției pe scară largă, asigurând clienților o aprovizionare stabilă de produse.

Flexibilitate: Prin programare, echipamentele CNC se pot comuta rapid pentru a produce diferite specificații de cleme pentru a satisface nevoile diverse ale clienților. Această flexibilitate ne permite să răspundem la schimbările pieței în timp util, să oferim servicii de personalizare personalizate și să sporim satisfacția clienților.

Proces de producție automatizat

Compania noastră a configurat mai multe mașini automate de formare a arcurilor, a construit o linie de producție eficientă și a format un proces de producție extrem de automatizat. Acest proces are multe avantaje:

Îmbunătățirea eficienței producției: echipamentele automate pot realiza un lucru neîntrerupt de 24 de ore, îmbunătățind considerabil eficiența producției. În comparație cu metodele tradiționale de producție manuală, producția automată poate finaliza mai multe comenzi într-un timp mai scurt și poate satisface cererea pieței de livrare rapidă.

Reducerea costurilor cu forța de muncă: prin implementarea producției automate, ne-am redus semnificativ dependența de forță de muncă, reducând astfel costurile totale de producție. Această strategie ne oferă un avantaj de preț mai puternic în concurența de pe piață și îmbunătățește profitabilitatea companiei.

Reducerea erorilor umane: Echipamentul automat reduce legăturile de operare umană în procesul de producție, reduce semnificativ rata defectelor produsului cauzată de erorile operaționale și asigură fiabilitatea și consistența produsului. Prin această măsură, putem spori încrederea clienților în calitatea produsului.

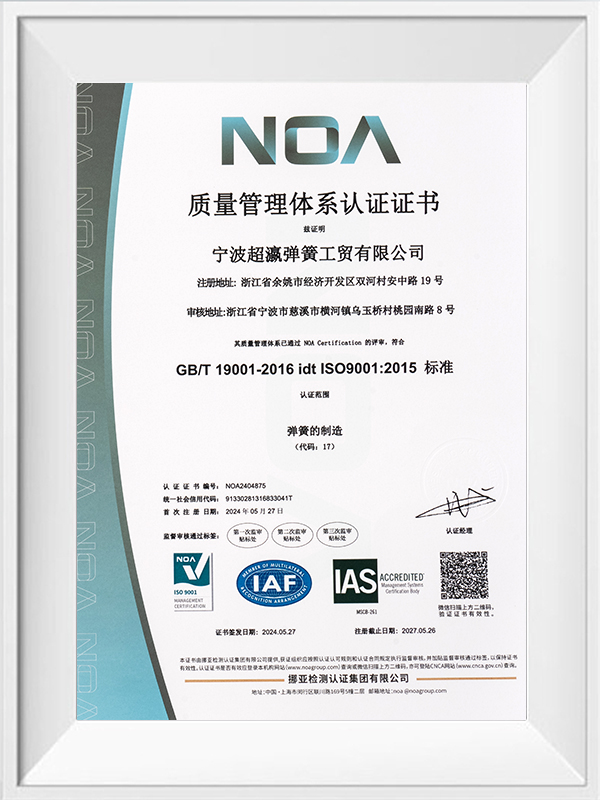

Sistem strict de control al calității

În procesul de producție al clemelor, controlul calității este o verigă indispensabilă. Compania noastră este echipată cu echipamente avansate de testare și un sistem riguros de management al calității pentru a se asigura că fiecare lot de produse poate îndeplini standardele internaționale. Măsurile specifice includ:

Testarea materialelor: testarea strictă a materiilor prime pentru a se asigura că acestea îndeplinesc cerințele de utilizare. Materialele de înaltă calitate stau la baza producerii inelelor elastice de înaltă performanță și afectează direct durata de viață și fiabilitatea produsului.

Monitorizarea procesului: În timpul procesului de producție, folosim un sistem de monitorizare în timp real pentru a monitoriza fiecare legătură, pentru a descoperi și corecta prompt probleme potențiale și pentru a asigura stabilitatea și coerența procesului de producție. Prin această măsură, putem preveni eficient riscurile de calitate.

Testarea produsului finit: Fiecare lot de inele elastice este supus unor teste riguroase înainte de a părăsi fabrica, inclusiv măsurarea dimensională și testarea proprietăților mecanice, pentru a asigura fiabilitatea și siguranța produsului în aplicarea efectivă. Prin teste cuprinzătoare de calitate, oferim clienților garanții mai fiabile pentru produse.

Cum să îmbunătățești durabilitatea inelului de siguranță

Circlip (inel de fixare) ca element de fixare mecanic cheie este utilizat pe scară largă în multe industrii, cum ar fi automobilele, aviația și electronicele. Funcția sa de bază este de a preveni mișcarea componentelor în direcția axială sau radială, asigurând astfel stabilitatea și siguranța sistemului mecanic. Durabilitatea circlipului afectează direct performanța generală și durata de viață a echipamentului mecanic. Prin urmare, îmbunătățirea durabilității inelelor de siguranță a devenit un obiectiv cheie al producătorilor și inginerilor.

Alegerea materialului

Alegerea materialelor este factorul principal care afectează durabilitatea Circlip . În timpul procesului de producție a Circlip, compania noastră controlează strict selecția materialelor pentru a se asigura că are rezistență ridicată și rezistență la coroziune. Mai exact, include în principal următoarele tipuri de materiale:

Oțel de înaltă rezistență: folosim oțel carbon de înaltă rezistență sau oțel aliat. După tratamentul termic, rezistența la tracțiune și duritatea acestor materiale sunt îmbunătățite semnificativ, ceea ce poate îmbunătăți eficient performanța Circlip în condiții de încărcare ridicată.

Material din oțel inoxidabil: Pentru Circlip care trebuie utilizat în medii umede sau corozive, acordăm prioritate materialelor din oțel inoxidabil. Rezistența sa excelentă la coroziune poate preveni eficient rugina și oxidarea, prelungind astfel durata de viață a produsului.

Material aliaj: În unele aplicații speciale, folosim și materiale aliaje specifice. Aceste materiale au o rezistență mai puternică la temperaturi ridicate și rezistență la uzură, potrivite pentru cerințele de aplicare în medii extreme și asigură fiabilitatea Circlip în condiții dure.

Procesul de producție

Optimizarea procesului de producție este o verigă cheie în îmbunătățirea durabilității Circlip. Compania noastră utilizează tehnologie avansată de procesare CNC și linii de producție automate pentru a se asigura că fiecare verigă de producție poate îndeplini standarde înalte:

Prelucrare de precizie: Prelucrarea de precizie prin mașini-unelte CNC asigură că dimensiunea și forma Circlip îndeplinesc cerințe stricte de toleranță, îmbunătățind astfel precizia de potrivire și reducând uzura.

Proces de tratament termic: În timpul procesului de producție, tratăm termic Circlip pentru a-i îmbunătăți duritatea și rezistența. Procesul adecvat de tratament termic poate îmbunătăți în mod semnificativ microstructura materialului și poate spori rezistența la uzură și rezistența la oboseală.

Producție automatizată: Procesul de producție automatizat reduce în mod eficient eroarea funcționării umane, îmbunătățește consistența și stabilitatea producției și reduce semnificativ rata defectelor produsului cauzată de fluctuațiile procesului.

Tratarea suprafeței

Tratamentul suprafeței este o verigă importantă pentru îmbunătățirea durabilității Circlipului. În acest sens, compania noastră a luat o varietate de măsuri tehnice pentru a asigura performanța superioară a produsului:

Galvanizare: Pentru Circlip utilizat în medii umede, folosim de obicei galvanizarea. Acest proces poate forma o peliculă de protecție pe suprafața metalului, poate preveni eficient coroziunea și poate prelungi durata de viață a produsului.

Fosfatarea: Fosfatarea poate nu numai să îmbunătățească rezistența la coroziune, ci și să îmbunătățească aderența suprafeței metalice, oferind o bază mai bună pentru acoperirea sau lubrifierea ulterioară.

Tehnologia de acoperire: În funcție de nevoile specifice ale clienților, putem folosi și diferite tehnologii de acoperire, cum ar fi acoperirea cu polimer, pentru a îmbunătăți în continuare rezistența la uzură și rezistența la coroziune a Circlip, asigurând performanța sa excelentă în diferite scenarii de aplicare.

Arc de reținere a inelului arc interior de impact

Arc de reținere a inelului arc interior de impact

Arc de reținere pentru arc de reținere a arborelui de sârmă

Arc de reținere pentru arc de reținere a arborelui de sârmă

Arc de reținere a arcului de întoarcere a pedalei de frână

Arc de reținere a arcului de întoarcere a pedalei de frână